معرفی انواع جوشکاری با تصویر (بیش از 20 مدل جوشکاری در صنعت)

این روزها از روشهای گوناگونی برای اتصال و یکپارچهسازی قطعات فلزی استفاده میشود. اتصال فلزات با استفاده از انواع جوشکاری، امکانات فراوانی را در صنعت به وجود میآورد که با دیگر روشهای اتصال قابل مقایسه نیستند.

جوشکاری را میتوان بهعنوان فرآیندی برای اتصال چندین قطعه فلزی با استفاده از روشهای مختلف نظیر جوشکاری ذوبی، جوشکاری غیرذوبی، انواع جوشکاری با الکترود روکشدار و… تعریف کرد.

در ادامه به معرفی انواع روشهای جوشکاری با تصویر خواهیم پرداخت. با ما همراه باشید.

معرفی انواع جوشکاری با تصویر

نوع فلزی که باید در هر موقعیتی جوش داده شود مهم نیست؛ زیرا یک روش خاص برای آن شرایط پیشنهاد میشود؛ به همین علت آشنایی با انواع روشهای جوشکاری به شما کمک میکند تا درک بهتری از این فرآیند صنعتی پیدا کنید.

انواع جوشکاری بهطورکلی به دو دسته اصلی یعنی جوشکاری ذوبی و جوشکاری غیرذوبی تقسیم میشوند. در ادامه راجعبه هر یک از این روشها بیشتر توضیح میدهیم.

نکته: انواع جوشکاری برق که شامل جوشکاری آرگون، جوشکاری MIG و جوشکاری استیک میشود را هم نباید نادیده گرفت.

جوشکاری ذوبی (FW)

در انواع مختلف جوشکاری ذوبی، عامل اصلی برای ایجاد اتصال بین دو قطعه، تولید مذاب است. وقتی که فلز پرکننده و دو قطعه در وضعیت ذوبی قرار دارند، اتمها و مولکولهای مذاب بیشترین حرکت آزاد را دارند که منجر به نفوذ و درهمتنیدگی ساختاری بیشتری میشود. این فرایند باعث به وجود آمدن یک ماده یکدست میشود. با گذشت زمان و انجام فرآیند انجماد، دو قطعه به هم متصل میشوند.

جوشکاری غیرذوبی (جامد)

در انواع جوشکاری حالت جامد یا اصطلاحا بدون ذوب، اتصال قطعات بدون نیاز به ذوب فلز پایه انجام میشود. در این نوع جوشکاری از هیچ ماده پرکنندهای استفاده نمیشود و فلزات خواص اولیه خود را حفظ میکنند؛ همچنین در این فرآیندها با اعمال فشار یا حتی بدون اعمال حرارت، لبههای قطعات تنیده میشوند.

مکانیزم اصلی در جوشکاری حالت جامد، «نفوذ حالت جامد» است؛ اگرچه ممکن است در مراحل میانی فرآیند، لایه بسیار نازکی از فلز مذاب بین سطوح ایجاد شود، اما اغلب این موضوع نادیده گرفته میشود.

جهت انجام هر گونه عملیات جوشکاری با اینورتر جوشکاری، پیشنهاد میکنیم بهترین و باکیفیتترین مدلهای دستگاه جوش را از فروشگاه ابزار رضا تهیه کنید. جهت بررسی محصولات و لیست قیمت دستگاه جوش، اینجا کلیک کنید.

انواع جوشکاری ذوبی

انواع جوشکاری ذوبی عبارتاند از:

جوشکاری قوسی (AW)

یکی از روشهای مهم و پرکاربرد جوشکاری، «جوشکاری با استفاده از قوس الکتریکی» یا «Arc welding» است که برای تولید مذاب و ایجاد اتصال بین الکترود و قطعه مورد استفاده قرار میگیرد. این روش شامل انواع مختلفی از جوشکاری میشود که در ادامه به بررسی اجمالی آنها میپردازیم.

جوشکاری قوسی با الکترود روکشدار دستی (SMAW)

یکی از انواع جوشکاری با الکترود، روش «جوشکاری قوسی با الکترود روکشدار دستی» است که بهعنوان یکی از پرکاربردترین روشها شناخته میشود. در این روش با ایجاد قوس الکتریکی بین الکترود روکشدار و قطعه، حرارت لازم برای ذوب کردن منطقه کوچکی از سطح فلز پایه و الکترود فراهم میشود.

با دور شدن قوس از محل حوضچه مذاب، مخلوط فلز مذاب از الکترود و فلز پایه، شروع به خنک شدن و انجماد میکند و اتصال کامل میشود.

این روش، ارزان، آسان و قابل حمل است؛ اما برای جوشکاری فلزات غیرآهنی مناسب نیست و فلز جوش تولید شده ممکن است نیاز به عملیات حرارتی مختلفی مانند آنیل (بازپخت) داشته باشد.

جوشکاری قوسی زیر پودری (SAW)

جوشکاری قوسی زیر پودری یکی از انواع جوشکاری ذوبی است که در آن، حرارت مورد نیاز برای جوشکاری توسط قوس الکتریکی ایجاد شده بین قطعه کار و سیم جوش تامین میشود.

در این فرآیند، قوس الکتریکی زیر توده پودر محافظ ایجاد میشود. بخشی از توده پودری در طول فرآیند ذوب میشود و سبب تشکیل سرباره روی فلز مذاب میشود.

این روش جهت جوشکاری قطعات ضخیم و خطوط جوش طولانی لولهها مورد استفاده قرار میگیرد. به دلیل نیاز به وجود پودر، استفاده از این روش معمولاً محدود به سطوح یا خطوط افقی میشود.

جوشکاری قوسی تو پودری (FCAW)

در این روش، قوس الکتریکی بین قطعه کار و سیم جوش حاوی پودر ایجاد میشود که باعث ذوب شدن و ایجاد اتصال میشود. این متد تفاوت اساسی با روشهای قبلی دارد که در آن پودر درون سیم جوش قرار دارد.

برای حفاظت از حوضچه ذوب میتوان از دود حاصل از اکسید پودر یا گاز خارجی استفاده کرد. این روش بدون نیاز به توقف و تعویض الکترود اجرا میشود و سرعت آن نسبت به روشهای قبلی بیشتر است؛ اما به تجهیزات پیچیدهتر و گرانتری نیاز دارد.

جوشکاری قوسی با الکترود فلزی تحت پوشش گاز (GMAW)

یکی از انواع مدل جوشکاری «جوشکاری قوسی با الکترود فلزی تحت پوشش گاز» است. در فرآیند جوشکاری GMAW، الکترود روکشدار با الکترود بدون روکش جایگزین میشود. این تغییر به منظور جلوگیری از آسیب دیدن محل جوش به دلیل عوامل مخرب مانند اکسیژن و ازت در اتمسفر انجام میشود.

یک گاز بی اثر یا فعال در فضای قوس و اطراف حوضچه مذاب استفاده میشود تا محافظت لازم از محل جوش انجام شود. اگر از گاز بی اثر استفاده شود، این فرآیند به نام جوشکاری “MIG” شناخته میشود؛ درحالیکه اگر از گاز محافظ فعال استفاده شود، آن را جوشکاری “MAG” مینامند.

اصطلاح MAG به معنای استفاده از گاز محافظ فعال است. گاز محافظ از طریق کپسول و لولههای انتقال به آرامی به اطراف قوس هدایت میشود و حفاظت لازم را فراهم میکند.

جوشکاری قوسی با الکترود تنگستنی (GTAW)

اگر درباره انواع جوشکاری آرگون (جوش آرگون در اتصال لولههای تحت فشار به کار میرود.) اطلاعاتی داشته باشید، احتمالا نام «جوشکاری قوسی با الکترود تنگستنی» را شنیدید!

در فرآیند جوش GTAW، یک قوس برق بین الکترود غیرمصرفی مانند تنگستن و قطعه کار ایجاد میشود که منجر به ذوب فلز پایه و ایجاد یک حوضچه مذاب روی سطح قطعه کار میشود. در این فرآیند، گاز محافظ خنثی از یک منبع گاز، از طریق رگلاتور و شلنگهای مخصوص به سمت تورچ جوشکاری هدایت میشود.

جوش GTAW بهعنوان یکی از روشهای جوشکاری قوسی، ظاهر بسیار خوبی برای فلز جوش ایجاد میکند.

جوشکاری قوسی پلاسما (PAW)

در این روش که بهعنوان “GTAW” یا “TIG” هم شناخته میشود، از گاز یونیزه شده به نام پلاسما برای جوشکاری استفاده میشود که باعث تبدیل روش “GTAW” به “PAW” میشود.

در جوشکاری PAW، از یک نازل خاص با قابلیت تمرکز بالا استفاده میشود که گازهای یونیزه را به شکلی مناسب برای تمرکز بیشتر انرژی حرارتی عبور میدهد. این روند منجر به یک قوس پایدارتر و با قدرت بیشتر میشود که در نتیجه، جوشکاری انواع ورقها، از ورق نازک گرفته تا ضخیم، بهراحتی صورت میگیرد. گاها از این روش برای انواع جوشکاری آهن هم استفاده میکنند.

جوشکاری قوسی کربنی (CAW)

فرآیند جوشکاری قوسی کربنی یکی از روشهای قدیمی جوشکاری است که هنوز هم در حال حاضر استفاده میشود. در این فرآیند با استفاده از قوس الکتریکی بین قطعه کار و الکترود کربنی (بهطور عمده گرافیتی)، حرارت تولید میشود.

تاکید بر آن است که امروزه انواع جوشکاری با قوس کربنی به نام فرآیند “Twin Carbon Arc Welding” در صنایع مورد استفاده قرار بگیرد.

جوشکاری اکسی گازی (OFW)

جوشکاری با اکسیگاز یا اُکسیاستیلن یکی از انواع جوشکاری ذوبی است که از انرژی حرارتی متولد شده از احتراق یک گاز سوختنی مانند استیلن، برای ذوب کردن درز اتصال و سیم جوش فلزی بدون روپوش بهره میگیرد.

در این روش روی دسته مشعل جوشکاری شیرهای کنترل جریان گاز قرار دارند که مقدار جریان گاز خروجی را به سرمشعل تنظیم میکنند.

مشعلهای جوشکاری با اکسیگاز دارای محفظهای هستند که برای مخلوط شدن گازها استفاده میشود. سر مشعل همگرا است که باعث تمرکز شعله و گرما در یک نقطه کوچک از محل درز اتصال دو قطعه میشود. این امر باعث افزایش سرعت رسیدن به دمای ذوب میشود.

انواع روشهای جوشکاری اکسی گازی را در ادامه معرفی کردهایم.

جوشکاری با گاز پروپان

در این روش جوشکاری که بهطور گسترده در صنایع به کار میرود، گاز پروپان به همراه گاز اکسیژن مورد استفاده قرار میگیرد. این دو گاز در محل اتصال قرار گرفته و سوخته میشوند تا نقطه اتصال گرم شده و جوشکاری انجام شود.

جوشکاری با گاز و فشار

این روش جوشکاری از شعله برای گرم کردن قطعات و از فشار برای اتصال آنها استفاده میکند؛ اما این روش در حال حاضر منسوخ شده و به کار نمیرود.

جوشکاری هوا استیلن

در این روش جوشکاری، مواد شیمیایی به منظور بهبود فرآیند جوشکاری به کار میروند؛ با این حال این روش دارای نقاط ضعفی است که باعث شده تعداد کمی از افراد طرفدار آن باشند.

جوشکاری با اکسیژن استیلن

در این فرآیند هم با ترکیب اکسیژن و استیلن، قطعات تا دمای بسیار بالا گرم میشوند و این دمای بالا باعث ایجاد جوشکاری دقیقی میشود. از مزایای این روش میتوان به هزینه کمتر اشاره کرد.

جوشکاری لیزری (LBW)

جوشکاری ذوبی با استفاده از پرتو لیزر، از انواع جوشکاری مدرن با روشهای پیشرفته و نوین هست که توانایی تولید جوشهای نازک و عمیق را دارد. همچنین مصرف انرژی در این روش بهطور قابلتوجهی کمتر از سایر روشها است.

در این روش با تاباندن پرتو لیزر با انرژی بالا به سطح قطعه کار، گرمای لازم برای تولید حوضچه مذاب و ایجاد اتصال فراهم میشود.

این روش تقریباً برای تمامی مواد مهندسی قابل استفاده است و نیازی به مصرف فلز پرکننده ندارد؛ با این حال افزایش سرعت جوش در جوش LBW ممکن است باعث ایجاد ترک شود.

جوشکاری الکترونی (EBW)

یکی از انواع جوشکاری مدرن، «جوشکاری الکترونی» است. این روش پیشرفتهتر و گرانتر از جوشکاری با لیزر هست و بین روشهای جوشکاری ذوبی، بیشترین میزان حرارت را تولید میکند.

در فرآیند جوشکاری EBW، الکترونها به سطح قطعه کار برخورد میکنند و انرژی حرکت آنها را به حرارت تبدیل میکند. این انرژی به سرعت سطح را به دمایی بالغ بر ۲۵۰۰۰ درجه سانتیگراد میرساند. این نفوذ حرارتی به اندازهای عمیق است که امکان جوشکاری قطعات با ضخامت بسیار زیاد از هر جنسی را ممکن میسازد.

این روش دارای کمترین میزان اعوجاج و انحراف قطعه کار است؛ اما هزینه بالای آن از نقاط ضعف اصلی به شمار میرود.

انواع روشهای جوشکاری غیرذوبی

انواع جوشکاری غیرذوبی عبارتاند از:

جوشکاری مقاومتی (RW)

در رده انواع جوشکاری غیرذوبی، جوشکاری مقاومتی بهعنوان یکی از پرکاربردترین روشها شناخته میشود. در این فرآیند، اتصال دو سطح به وسیله ترکیب حرارتی ناشی از جریان الکتریکی و فشار مکانیکی بهصورت همزمان ایجاد میشود.

این روش از سرعت بالایی برخوردار است و به دلیل عدم استفاده از سیم جوش، هزینه و زمان را کاهش میدهد. در ادامه انواع مختلف جوشکاری مقاومتی را بررسی خواهیم کرد.

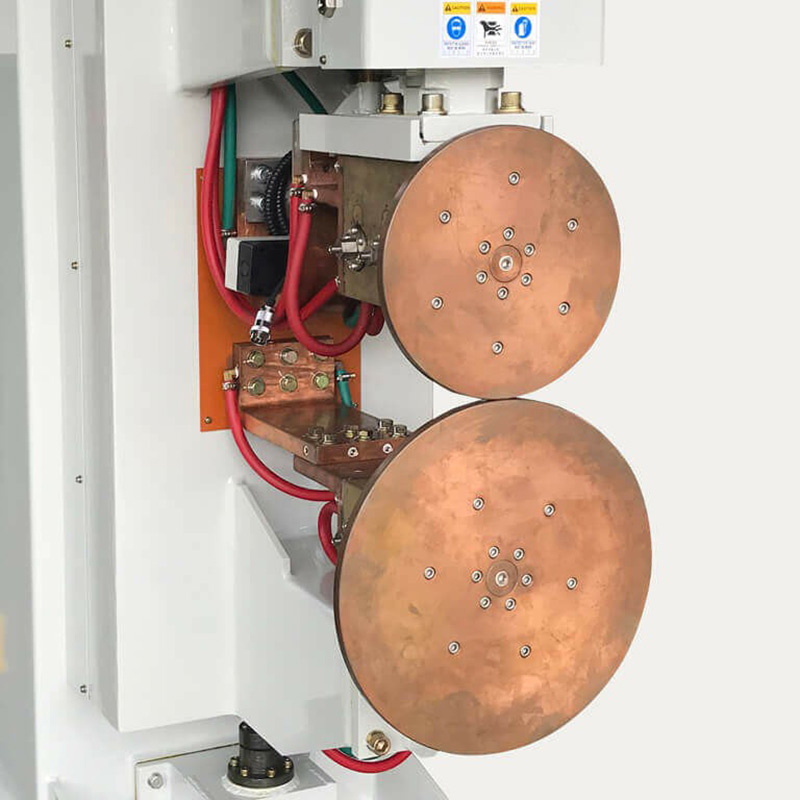

جوشکاری مقاومتی درز جوش (RSEW)

جوشکاری RSEW از یک مکانیزم مشابه جوش نقطهای برای تولید مفصلهای فلزی استفاده میکند. در این روش، گرمای لازم برای جوشدهی از طریق مقاومت و جریان الکتریکی تأمین نمیشود؛ به جای آن یک جوش رگهای ایجاد میشود که با اتصال دو بخش از یک سازه در نهایت یک مفصل تشکیل میشود.

جوشکاری مقاومتی نقطهای (RSW)

یکی از انواع جوشکاری فلزات، «جوشکاری مقاومتی نقطهای» است. در فرآیند جوشکاری RSW برای ایجاد اتصال بین دو ورق فلزی از ترکیب فشار و گرما بهره میگیریم.

حرارت مورد نیاز برای ذوب و اتصال دو ورق، ناشی از مقاومت الکتریکی آنها و تماس مستقیم در نقطه اتصال به وجود میآید. پس از رسیدن نقطه ذوب به ورقها و تبدیل آنها به حالت خمیری، فشار اعمال شده و اتصال ساختاری بین آنها به وجود میآید.

جوشکاری مقاومتی زائدهای (RPW)

جوشکاری با استفاده از روش RPW یکی از انواع جوشکاری مدرن با روشهای نوین است که کمتر به کار میرود. در این روش، اتصالات به وسیله مکانیزم مقاومت و جریان الکتریکی در هر نقطهای از قطعات بهوجود میآید؛ با این وجود بر خلاف سایر روشهای جوشکاری در اینجا باید در نقطه مورد نظر یک زائده یا برآمدگی ایجاد شود. با اعمال جریان الکتریکی، این زائده به یک حالت خمیری تبدیل میشود و فرآیند جوشکاری به وقوع میپیوندد.

جوشکاری مقاومتی سربارهای (ESW)

جوشکاری الکترواسلگ یا ESW بهعنوان یکی از روشهای با سرعت بالای تولید شناخته میشود. در این فرآیند، جوشکاری از سطوح پایین (نزدیک به زمین) شروع میشود و به سمت بالا ادامه مییابد.

در ابتدا سرباره با ترکیب مورد نیاز تهیه میشود؛ سپس با تشکیل قوس الکتریکی موقت، سرباره ذوب میشود. در ادامه این سرباره ذوب شده، نقش مهمی در ایجاد مقاومت الکتریکی بازی میکند و با عبور جریان الکتریکی از آن، گرما برای ذوب الکترود و سطوح لبه قطعات مورد اتصال تأمین میشود.

جوشکاری اصطکاکی (FW)

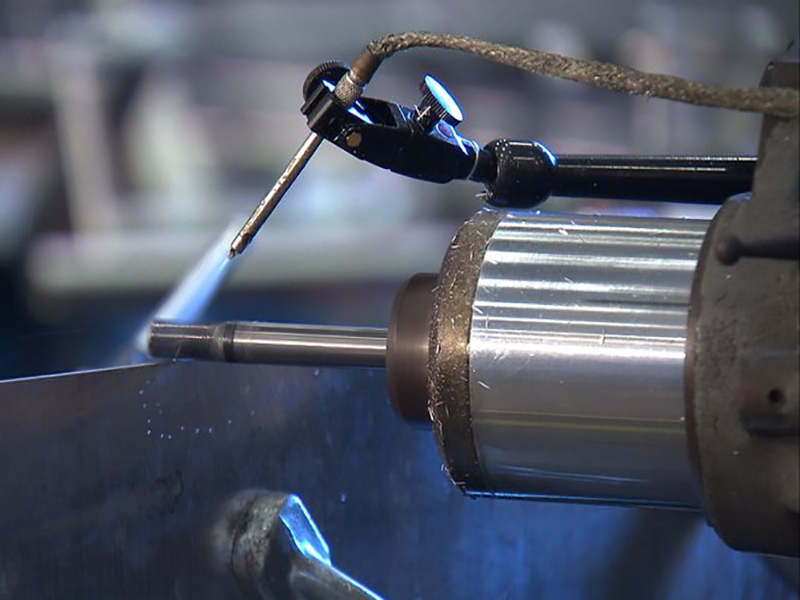

جوشکاری اصطکاکی یک روش حیاتی در انواع جوشکاری غیرذوبی است. در این روش، قطعه اولیه توسط نیروی مکانیکی به سمت و جهت مشخصی میچرخد؛ درحالیکه قطعه دیگر با استفاده از گیرهای محکم ثابت و بیحرکت نگه داشته میشود. پس از آن به علت تماس مستقیم بین سطوح فصل مشترک دو قطعه و وجود ضریب اصطکاک، حرارت تولید میشود. این حرارت، سطوح تماس را به حالت خمیری تبدیل میکند و در نهایت با فشار و قدرت گردش دورانی، دو قطعه به هم متصل میشوند.

یکی از مزایای اصلی این روش، «قابلیت استفاده برای جوشکاری فلزات با ساختار مختلف» است.

جوشکاری انفجاری (EW)

جوشکاری انفجاری یک روش جوشکاری حالت جامد است که در صنایع عمومی کمتر استفاده میشود. در این فرآیند، جوشکاری بین دو ورق فلزی از طریق یک انفجار در ورق بالایی انجام میشود؛ سپس به دلیل برخورد سریعی که ورق بالایی با ورق پایینی دارد، یک اتصال متالورژیکی در فصل مشترک ایجاد میشود.

جوشکاری فراصوتی (UW)

در فرآیند جوشکاری فراصوتی از ارتعاشات با فرکانس بسیار بالا (بین ۲۰ تا ۷۰ کیلوهرتز) برای ایجاد اتصال بین دو قطعه فلزی استفاده میشود. این ارتعاشات باعث ایجاد انحرافات در ساختار اتمها و مولکولهای فلزی در نقطه تماس میشوند و با استفاده از فشار، اتصال مکانیکی بین دو قطعه فلزی شکل میگیرد.

جوشکاری با نورد (RW)

جوشکاری RW یکی از انواع جوشکاریهای حیاتی در اتصال ورقهای فلزی است که در صنایع مختلف به کار میرود. این فرآیند به این صورت است که ابتدا باید سطوح دو یا چند ورق بهطور کامل تمیز شده و سپس آنها را به شکلی روی هم قرار داد که سطوحشان بهطور کامل با یکدیگر در تماس باشند.

در ادامه با استفاده از نورد و فشار بسیار زیادی که اعمال میشود، مواد فلزی ورقها با یکدیگر آمیخته و امتزاج متالورژیکی بین آنها ایجاد میشود. این فرآیند بهصورت مؤثر و دقیق انجام میشود تا اتصالات فلزی باکیفیت و قابل اطمینانی به وجود آید.

معرفی انواع جوشکاری مدرن و صنعتی

از انواع جوشکاری صنعتی میتوان به جوشکاری قوس الکتریکی با الکترود روکشدار، جوشکاری قوس الکتریکی با گاز محافظ، جوشکاری قوس تنگستن با گاز محافظ، جوشکاری لیزری یا جوشکاری نقطهای اشاره کرد. هر کدام از این روشها در صنعت خاصی مورد استفاده قرار میگیرند که در این مقاله به آنها اشاره کردیم.

سخن پایانی

هدف این مقاله بررسی کلی انواع جوشکاری صنعتی و سنتی بود. از انواع مدل جوشکاری قوسی و فورج ورق استیل گرفته تا جوشکاری پلاسما، انواع روشهای جوشکاری PPT و… را بررسی کردیم و فهمیدیم هر کدام از آن ها دارای ویژگیهای خاصی هستند که از دیگر روشهای جوشکاری متمایز میشوند. شناخت این تفاوتها برای افرادی که به دنبال ورود به این صنعت هستند، بسیار حیاتی است.

پرسشها

پرسشها

[…] تنظیم دما تا 300 درجه سانتیگراد، گزینهای مناسب برای جوشکاری انواع لولههای PP، PE-X، PE، PB و PP-R است. ویژگی […]